Con alta precisión de medición, velocidad de respuesta rápida, fuerte capacidad antiinterferente, el instrumento de medición continua de temperatura de acero fundido tipo WLX-II tiene monitoreo en línea en tiempo real de la variación de temperatura del acero fundido, que es la medición de temperatura de acero fundido de alta precisión de última generación nacional producto.Mediante la aplicación en varias plantas siderúrgicas, la fiabilidad y la estabilidad del producto están suficientemente afirmadas.Seguramente es el producto ideal para reemplazar el termopar termodetector de platino rodio.

Rango de medición: 700-1650 ℃

Incertidumbre de medición: ≤ ±3℃

Vida útil del tubo de temperatura: ≥24 horas (se pueden producir tubos de temperatura de diferente vida útil según la situación del sitio)

Temperatura de uso: 0-70 ℃ (detector), 5-70 ℃ (procesador de señal)

Salida estándar: 4-20mA/1-5V (correspondiente a 1450-1650℃)

Fuerza motriz de salida: ≤400Ω(4-20mA)

Precisión de salida: 0,5

Fuente de alimentación: Ac220V±10V, 50HZ

Potencia: procesador de señal 30W y pantalla grande 25W.

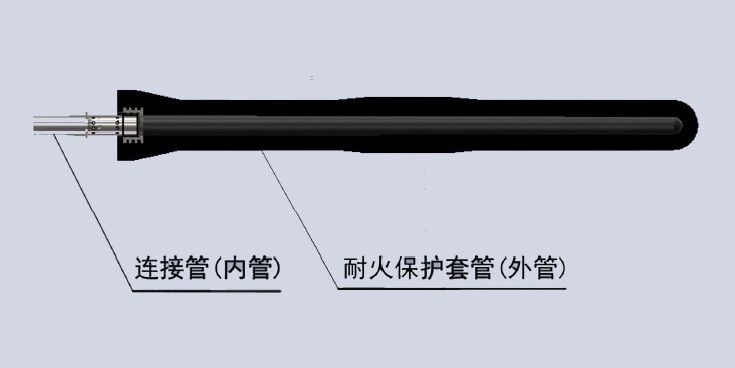

El tubo de temperatura consta de un tubo de conexión y una carcasa protectora resistente al fuego.La carcasa protectora resistente al fuego está conectada con el detector a través de un tubo de conexión.De acuerdo con la profundidad diferente del acero fundido de la artesa y la corrosión del acero fundido al tubo de temperatura, la longitud de la temperatura tiene especificaciones de 1100 mm, 1000 mm y 850 mm;el diámetro tiene especificaciones de ¢85mm y ¢90mm, que se pueden personalizar de acuerdo a la necesidad de los usuarios.

El tubo de temperatura se inserta directamente en acero fundido para percibir la temperatura;se requiere una profundidad de inserción de no menos de 280 mm.La señal de medición de temperatura proviene del lado interior de la parte inferior del tubo exterior;el tiempo de respuesta del instrumento es básicamente igual a la energía del tiempo que se transmite desde el lado exterior de la parte inferior del tubo de temperatura hacia el lado interior.El tubo de conexión se utiliza para la conexión entre el tubo de temperatura y el detector.El tubo interior es principalmente para eliminar el humo dentro del tubo y garantizar la limpieza del camino de la luz.

| Artículo | Cuerpo | Línea de escoria de aluminio-magnesio-carbono | Línea de escoria de magnesio |

| Al2O3% | 54,8-56,2 | 61.7-62.2 | 22.7-23.3 |

| SiO2% | 7.0-8.0 | ||

| ZrO2% | |||

| MgO% | 8.5-9.0 | 41.4-42.0 | |

| FC% | 27.1-27.9 | 25,0-25,4 | 29.2-30.0 |

| Densidad volumétrica g/cm² | 2.46-2.53 | 2.71-2.79 | 2.48-2.52 |

| Porosidad aparente % | 11.5-14.8 | 11.4-13.8 | 11.8-12.8 |

| Fuerza de trituración en frío MPa | 20,9-32,9 | 21.2-27.6 | 20.7-26.7 |

| Resistencia a la flexión a temperatura normal MPa | 20,9-32,9 | 5.4-7.3 | 5.5-8.3 |

El detector consta de componentes ópticos, convertidor fotoeléctrico, línea de transmisión de señal, enchufe de salida y conducto de aire de refrigeración, etc. El terminal de entrada del detector se conecta con el tubo de conexión del tubo de temperatura;el terminal de salida se conecta con el procesador de señal a través del enchufe 6P;Los terminales de entrada y salida están conectados por una línea de transmisión de señal protegida por el conducto de aire de refrigeración flexible.El sistema óptico transmite la señal de radiación infrarroja enviada desde la parte inferior del tubo de temperatura al convertidor fotoeléctrico, luego el convertidor fotoeléctrico convierte la señal óptica en señal eléctrica y luego la transmite al procesador de señal a través de la línea de transmisión de señal.

El procesador de señal consta de un módulo de potencia, un módulo de procesamiento de señal analógica, un módulo de conversión analógico-digital, un módulo de procesamiento digital, un módulo de comunicación y un módulo de visualización, etc. La pantalla grande consta de un módulo de potencia, un módulo de comunicación y un módulo de visualización, etc.

El procesador de señal tiene la función de compensación de temperatura doble, que puede compensar automáticamente la desviación de medición causada por la temperatura ambiental del sensor y la temperatura de trabajo del instrumento.

El procesador de señal recibe la entrada de señal eléctrica del detector;El microprocesador calcula la temperatura del acero fundido medido de acuerdo con la teoría de la radiación infrarroja y se muestra en la pantalla.Mientras tanto, los datos de temperatura en tiempo real se pueden mostrar en la pantalla grande a través de la función de comunicación.La señal eléctrica se puede enviar a la computadora de control principal para monitorear en tiempo real el proceso de colada continua.

1) Mediante el uso de este producto, podemos detectar de forma continua y precisa la temperatura del acero fundido de la artesa y la tendencia de variación, toma medidas a tiempo para evitar el sangrado o la obstrucción de la boquilla de agua debido a la temperatura más alta o más baja del acero fundido, reduce las pérdidas debido al sangrado -agujeros fuera y congelados, y el tiempo de inactividad debido a accidentes, y por lo tanto mejorar la tasa de funcionamiento de la máquina de fundición.

2) Mediante el uso de este producto, podemos conocer la regla de cambio de la temperatura del acero fundido en la artesa.De acuerdo con esta regla de cambio, podemos presentar requisitos de parámetros tecnológicos más razonables para el próximo proceso, como la fabricación de acero y la refinación.Al hacer esto, no solo podemos reducir la temperatura de toma de 15 a 20 ℃, sino también garantizar un sistema de proceso estricto, aumentar el nivel de gestión y la precisión de la medición de temperatura.

3) Con una medición precisa de la temperatura, este sistema puede reducir el grado de sobrecalentamiento entre 5 y 10 ℃.Al reducir el grado de sobrecalentamiento, podemos obtener una zona de cristal equiaxial más amplia, aliviar la segregación del centro de la pieza en bruto fundida, evitar de manera efectiva los defectos de aflojamiento, cavidad de contracción y grietas, y mejorar la calidad del acero;Mientras tanto, al reducir el grado de sobrecalentamiento, podemos aumentar la velocidad de fundición y la calidad del acero.Las prácticas de aplicación demuestran que este sistema de medición de temperatura puede aumentar la velocidad de fundición en un 10 % en promedio.